板坯裂紋克星——板坯淬火裝置在南陽漢冶特鋼4#連鑄線上線運行

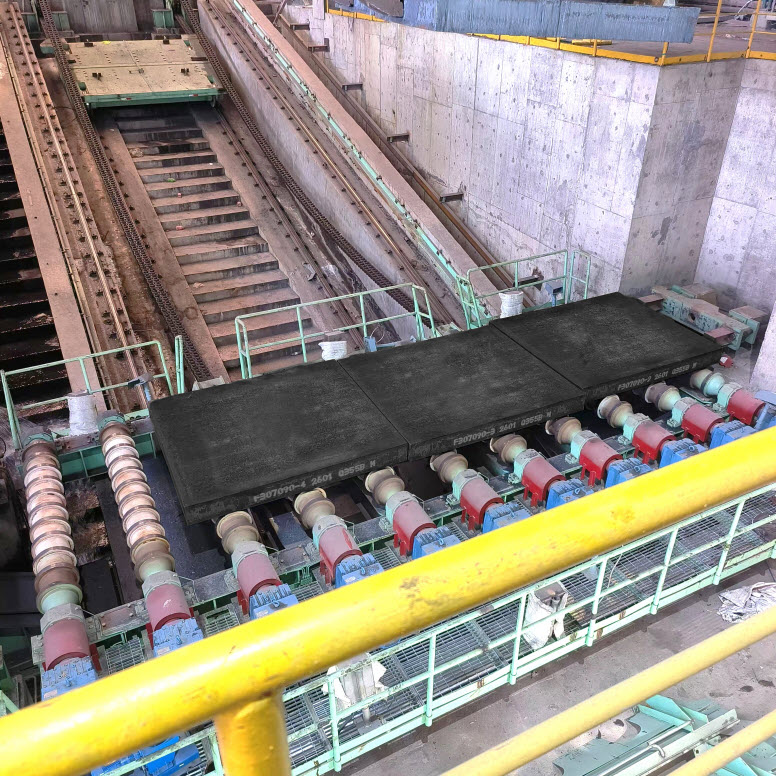

近日,經北科工研與南陽漢冶特鋼協同努力,由 “北科工研”自主研發的板坯淬火裝置在漢冶特鋼4#連鑄線完成熱試并上線運行,顯著提升了南陽漢冶特鋼的產品質量和生產效率,標志著北科工研在服務冶金行業加快發展新質生產力方面取得又一重要進展。

傳統連鑄后第Ⅲ低溫脆性區溫度區間約為650-850℃,此溫度區間容易出現表面微裂紋—— “熱送裂紋”。

為攻克“熱送裂紋”,北科工研項目組堅持高標準、嚴要求、重研發的工作基調,項目中進行了多項創新和技術突破:

分段式框架裝備設計,實現分段快捷一體化吊運

漢冶4#連鑄線由于其產線特殊性,需要獨立快捷吊運,因此該板坯淬火裝置以其獨特的分段式框架設計脫穎而出。北科工研的中厚板團隊突破傳統,使用了全方位、立體化的三維建模技術,使得整個裝置能夠輕松實現用行車整體吊運。這一創新設計不僅極大地簡化了設備維護與檢修流程,還顯著提升了生產線的靈活性和作業效率。

多功能淬火工藝,實現多坯組合自動擺動及一次通過淬火

面對在線輥道空間有限、生產節奏不匹配等長期困擾的行業難題,北科工研的板坯淬火裝置再次展現出了其卓越的創新能力。通過精準匹配連鑄機的拉速,該裝置既支持單坯一次通過式淬火,也能實現多坯組合自動擺動淬火。這一創新工藝不僅有效解決了空間與節奏的雙重挑戰,確保了生產線的連續高效運行,還為鋼鐵企業提供了更加多樣化的生產方案選擇。

低成本低能耗高效淬火,提產、提質、增效

在工藝方面,該裝置同樣展現出了非凡的創新實力。通過精確控制冷卻過程,火焰切割后的高溫板坯能夠迅速且均勻地冷卻至兩相區以下溫度。這一創新技術不僅有效改變了熱裝鑄坯的內部組織結構,從根本上預防了熱送過程中裂紋的產生,還大幅提升了產品質量,減少了廢品率。更為重要的是,該裝置的改造成本低、節能效果明顯,為企業節省了大量的后續處理成本,進一步增強了市場競爭力。

以上技術通過采用板坯在線表面淬火工藝讓板坯表面發生相變,提高材料的熱塑性,有效抑制裂紋的產生。尤其對于含Nb、V、Ti 、Al的微合金鋼連鑄坯表面裂紋抑制方面效果尤其顯著。

展望未來,北科工研將繼續秉承創新、務實的理念,致力于為客戶提供更加高效、節能的裝備解決方案。并以此項目為契機,做好南陽漢冶特鋼4#連鑄線板坯淬火項目后續服務等工作。同時,北科工研也將繼續深耕鋼鐵制造技術領域,推動行業向更高水平的智能化、綠色化方向發展,為鋼鐵行業新質生產力發展貢獻北科力量。